-

当前位置 > 首页 - 正文

-

压铸件生产企业要懂得如何管理好压铸模具?

发布时间:2019/5/15 10:51:09 | 信息来源:东莞市中鼎精密模具有限公司

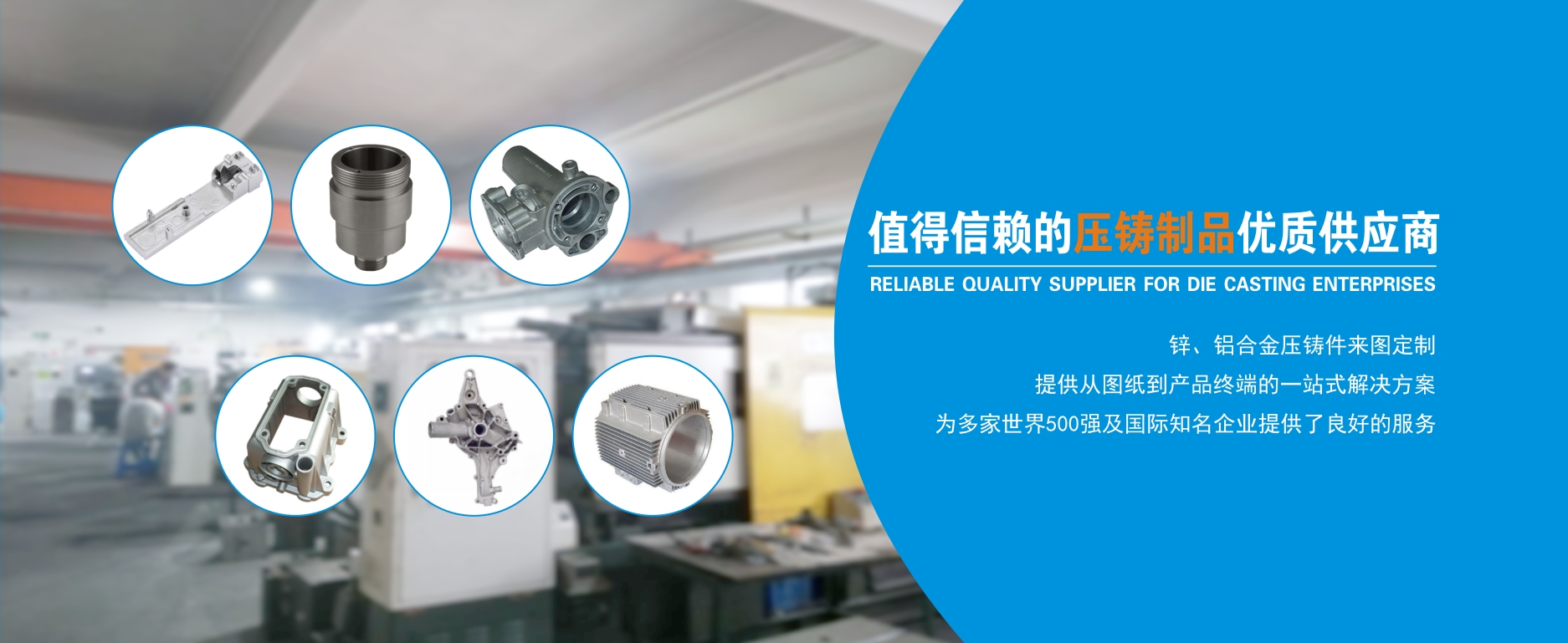

东莞市中鼎精密模具有限公司是一家专业设计生产锌合金压铸模具、铝合金压铸模具、镁合金压铸模具及压铸制品加工的企业,提供从材料、模具、压铸、后加工、表面处理的一站式服务。为众多世界500强企业提供专业的压铸模具及产品加工服务。在高压作用下,以高的速度将液态或半液态的金属填充到压铸模具型腔中,并在压力的作用下快速凝固而获得铸件的一种方法。因为模具要不断地承受高温、高压及高速金属液的冲击,所以压铸模具容易被熔融金属所破坏。由于模具结构的设计原因,对压铸生产的效率、铸件外观质量、尺寸稳定性等都有很大的影响,由此可知压铸件的质量与模具因素是分不开的。下面就压铸模具的管理做一简要的论述。

一、铝合金压铸模具制作前的管理

既然铝合金压铸模具的质量好坏对后续的压铸件质量有着极大的影响,那么一个压铸车间就必须将压铸模具的质量管理追溯到压铸模具的制作之初,对压铸模具从设计、选材、制作工艺到具体的一些细节性问题,做好与模具厂家的沟通工作。

1. 总结原有模具问题

在生产实践中,压铸产品件的设计人员不一定对压铸的生产工艺有很深入的了解和把握,有时我们需要生产的压铸件在设计上会存在一些不合理之处,严重时会影响到铸件的正常生产,造成优良品率下降,班产量降低,以及模具维修频繁等问题。这些问题往往是在首次制作模具后才反映出来,因此压铸模具管理工作就需要将这些问题汇总起来,对第二次的复制模具加以改进。

2. 与模具厂进行充分的沟通

在压铸生产中,大部分的产品是需要重复制作模具的,对于复制模具来说,由于已经使用过一副模具,该模具在使用过程中一般会存在这样或那样的问题和不足,当然也会有设计上的亮点。那么,作为压铸企业就有责任、有“义务”将原有模具的这些问题尽可能详细地与模具厂进行沟通,提醒他们在模具设计中应注意的一些细节,规定详细的模具技术要求,只有这样,才会使新制作的模具质量得到一个提升,这是压铸件质量提升的一个必由之路。

3. 统一配件规格减少浪费

压铸模具配件是每副压铸模具在使用当中必不可少的,随着一副模具寿命期的终了,同时会导致大量的模具配件的报废,为减少这方面的损失,在压铸模具设计之初就要考虑模具芯子的统一规格问题,这其中包括:动模、定模芯子的统一、复制模具与旧模具芯子的统一、类似模具之间的统一等。在模具设计时,对这些问题进行统筹考虑,可大大减少正常生产时模具备件的种类和数量,降低模具的使用成本。

二、压铸模的试模验收

压铸模具的验收是检验模具厂制作的压铸模是否达到了双方签订的模具技术要求。一副模具如果在设计制作上存在一些瑕疵,必然为后续的正常生产带来质量、安全等隐患,因此只有经过验收达到合格标准的压铸模,才能保证生产的正常进行,产品质量才能得到保障。

1. 模具安全性验收

(1)模具下方行程开关需要做防水处理。

(2)先复位孔螺纹精度要进行检验,一旦使用中螺纹脱扣,很容易造成模具相撞。

(3)油缸联接螺纹的尺寸及精度必须符合设计要求。

(4)模具吊装孔必须保证模具吊装平衡,吊装孔螺纹达到设计精度。

(5)模具滑块限位弹簧调整要恰当。

2. 模具制作方面的验收

(1)冷却水路应畅通,不允许有渗漏现象,进水口和出水口应有明显标记。

(2)模具材料、热处理资料符合要求。

(3)分型面要求配合良好,不得出现铝液飞溅现象。

(4)型腔、浇道的粗糙度要达到技术要求,不能出现机加工刀痕、电加工痕迹等。

(5)顶杆间隙、滑块间隙、导柱间隙等要合理; 滑块运动应平稳,合模后滑块和楔紧块应压紧,接触面积应不小于四分之三,开模后限位应可靠;各滑动部位不能出现铝液飞溅现象。

3. 模具成形性能验收

(1)产品件是否存在外观缺陷。

(2)顶出是否变形(包括顶杆痕迹、局部平面度、顶出开裂等)。

(3)能否满足后续的表面处理要求。

(4)气密性要求是否达标。

4. 压铸件尺寸验收

(1)对铸件做全尺寸检验。

(2)按工艺进行机加工试制。

(3)与其他待装配零件进行试装。

(4)检查记录各部位实际的机加工余量。

通过上述几个方面的检查,基本上可以确认一副模具的设计与制作质量,对满足要求的模具,可以进行一次稳定性试验,合格后可以批量投入使用。

三、使用中的模具管理

从600℃到200℃(此处是指铝合金压铸),压铸模具使用是否恰当,将对模具的寿命产生严重影响。其中,对模具寿命影响最大的是压铸模具的预热、定期消除应力,以及模具的维护与保养。

1. 模具的预热

模具的预热主要是指冷模具刚投入使用时的预热,一般的预热方式有:电加热预热;天然气喷枪预热;模温机预热;用合金液预热。目前生产中使用合金液预热的居多数;预热模次的多少全凭个人感觉,有时看产品、检外观是难以进行区分的,当这些不合格的预热件混进铸件中时,必将使后续的废品率升高。因此,做好压铸模具预热及预热件的管理工作,也是提高压铸件整体质量不能忽视的环节。

2. 模具的消除应力

压铸模具的消除应力处理应从新模具投入使用开始。模具在加工过程中会产生应力,在后期的使用过程中,由于反复受到高温、高压金属液的作用,也会不断产生应力。随着使用时间的增加,内部应力不断累积,当超过材料的强度极限时,模具表面就产生开裂。因此,对压铸模具定期进行消除应力处理,可有效地延长模具寿命,确保铸件的表面质量。一般采用的消除应力的方法是回火处理,其工艺如图4所示。

正常情况下,模具在投入使用后,应在3000~5000模次后进行首次消除应力处理,以后根据使用情况,一般每生产8000~10 000模次,需对模具再次进行消除应力处理,这样可以大大延长模具的使用寿命。这一点对压铸企业减少模具投入费用,提高经济效益,减缓模具表面龟裂,以及保证压铸件表面质量都非常重要。保障压铸件的产品质量,必须先从压铸模具的管理入手,只有确保不合格模具不入厂、不使用,报废后的模具不误用,才能为压铸生产的正常进行打下良好的基础。

专注多向锻压铸、真空压铸技术25年

全国服务热线

13926850545

联系人:叶先生

联系人:叶先生